アディティブ・マニュファクチャリングにおけるメトロロジー:検証・設計の補正

アディティブ・マニュファクチャリングは高性能な製品を設計するための新しい可能性を生み出していますが、航空宇宙や医療等の高度な用途での品質を確保するためには、克服しなければならない課題がまだ残っています。この記事では、最新のメトロロジー(計量)技術を活用する方法を探ります。

nTopology

December 14, 2022

DfAM(Design for Additive Manufacturing、アディティブ・マニュファクチャリング向けの設計)の普及が進むにつれて、より革新的で効果的な設計を行うことができるようになりました。医療機器業界は、アディティブ・マニュファクチャリング(AM)とその設計自由度の利点を利用して、患者の転帰を改善するための、各自患者に適した機器を開発することができます。

しかしながら、アディティブ・マニュファクチャリングの設計を行う際、インプラントの骨成長を促進するラティス構造の設計と測定という課題にエンジニアは直面します。ここでは、X線コンピュータ断層撮影法(XCT)による計測と、表面粗さ・欠陥の補正についてご紹介したいと思います。

AMにおける計量測定の課題

この課題に取り組むために、X線コンピュータ断層撮影と呼ばれる、従来とは異なる計測ツールを使用する方法があります。XCTはまだ標準化が進んでおらず、非常に複雑で入り組んだ形状を生成するためにはさらなる研究が必要ですが、AM分野ではどんどん普及が進んでいます。

医療デバイス向けAMの取り組みの多くは、バイオミメティックデザインに関わるものです。この世界にある自然は最高のデザイナーであり、自然の創造物を模倣することが設計の目的を達成するために役立つことが多いということは、ずいぶん前から知られています。

しかし、このような自然をモチーフにしたデザインを製造する場合、複雑な内部・外部構造を持つそのデザインをどのように計測するかという課題があります。例えば、複雑なラティス構造は、従来のプロセスでは測定が複雑になります。この課題を解決するためには、メトロロジーを考慮した設計が必要なのです。

メトロロジーとXCTの基本

メトロロジーとは

メトロロジーは「測定の科学」であり、3つの活動が重なり合っています。

- 科学計測は、計測単位の基本的な確立である。

- 工業計測学は、開発された測定・計測機器を産業界に適切に適用することを保証する。

- 法定計量は,測定値に対する整合性及び法的な法令上の要件を提供する。

計測のための設計

計測のための設計を行う場合、その設計において不可欠なフィーチャをどのように計測しようとするかを検討する必要があります。

フィーチャの性質によって、接触式測定(そのフィーチャにアクセス可能であることが必要)であったり光学式測定(そのフィーチャを直接見られることが必要)を選択することになるかもしれません。ただ、そのフィーチャがアクセス不可、または複雑すぎる場合は、XCTの活用が必要になることもあるでしょう。

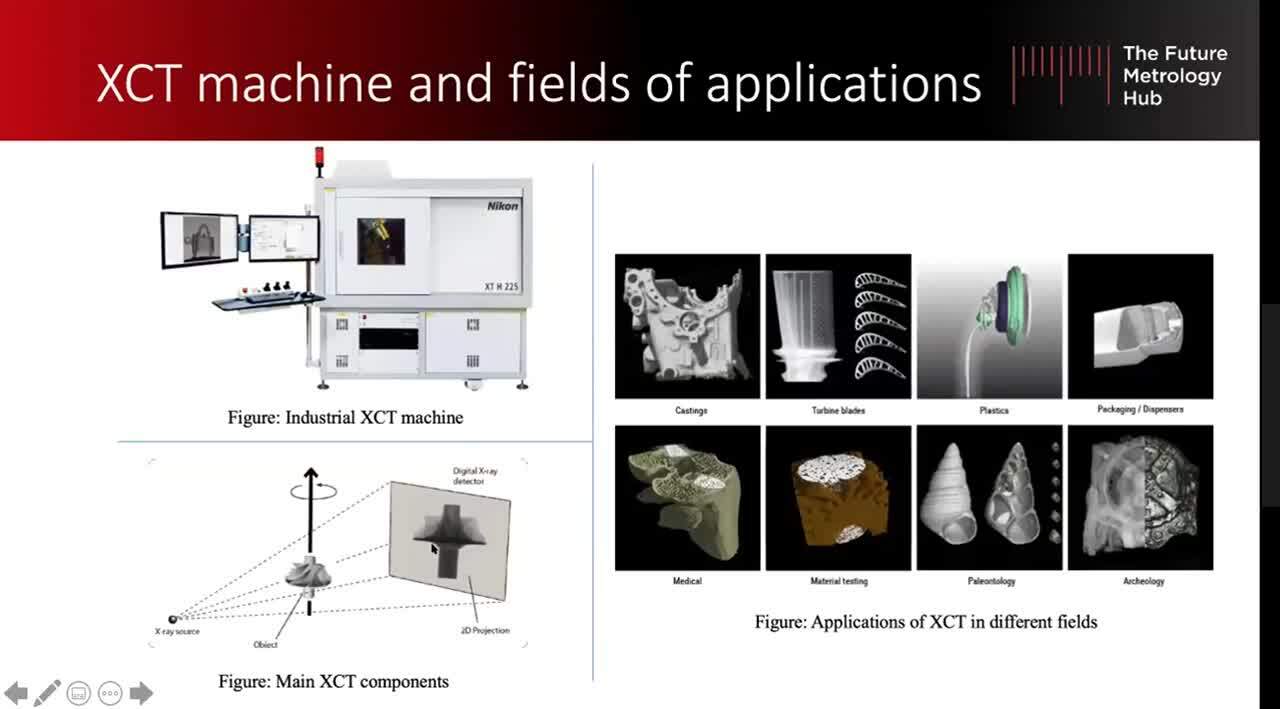

XCTとは

X線コンピュータ断層撮影(XCT)は、非破壊で物体の内部形状を可視化し、その3D特性や形状に関する情報を得ることができる技術です。

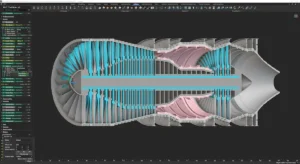

XCTでは、検査対象物を装置内で180°または360°回転させて、複数のX線透過画像を撮影します。特殊なアルゴリズムを使用して、側面図の2D投影画像を組み合わせ、一連の水平断面画像を作成します。それらを組み合わせると、オブジェクトの3D表現が得られます。

XCTは柔軟で革新的な非接触測定テクノロジーであり、部品の内部を3Dで表現できるため、座標計測に欠かせないツールとなっているのです。

XCTは利用するべきか

XCTはDfAMに不可欠なツールです。AMデザインでは、複雑な形状やアクセスできない内部フィーチャを持つことがよくあります。多くの場合、従来の測定技術ではAMパーツを切断せずに検査することは不可能です。XCTはならばアクセスできない特性を非破壊で測定できるので、この問題は解決されます。

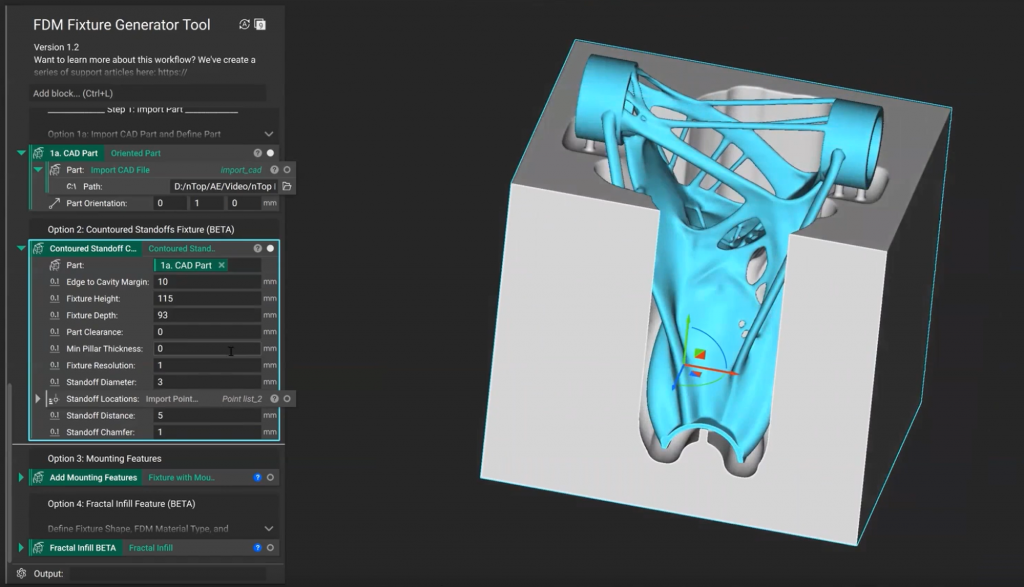

AMとメトロロジーを考慮した設計方法についてのプレゼンテーション。

設計が完了したら、製造工程でどの測定器を使用するかを自問自答することになるでしょう。AMがすべてのシーンで理想的なソリューションではないように、XCTも適切な場合とそうでない場合があります。

部品サイズ

測定ツールとしてXCTを検討する場合、対象となる部品や部位が機械に収まるかどうかも考慮する必要があります。ほとんどのAM製チャンバーのサイズはXCT装置に収まりますが、チャンバーに収まったからといって、必ずしもスキャンが可能とは限りません。

X線侵入深さ

スキャンが可能かどうか、測定可能かどうかを判断するためには、X線が部品を透過できるかどうかを評価する必要があります。材質については、セラミック、チタン、インコネルなどの高密度の材料よりも、アルミニウムやポリマーの方がスキャンしやすいと言われています。また、XCTを使用する場合、材料によって最大厚みや透過する最長経路が制限されることも注意が必要です。

厚みのばらつき

XCTを選択する際には、部品の厚みの高低差も考慮する必要があります。XCTの光線は多色性であるため、低密度の部分には軟らかい光線が吸収されます。そのため、低い厚みは過小評価され、高い厚みは過大評価されることになります。厚みに段階的な変化のある部品の場合、異なる設定で2回のXCTスキャンを行う必要があるかもしれません。

粗さ・欠陥の補正

AM製のラティスは、ダウンスキンの表面粗さがアップスキンの表面粗さと異なることがよくあります。アディティブ・マニュファクチャリング分野の構造シミュレーションや流体シミュレーションは、表面粗さに関連する情報を持たないラティス構造のCADモデルを用いて行われます。

レーザー粉末積層造形法(LPBF)では、特に低めの突出部やラティス構造のダウンスキン部に大きな表面粗さが発生します。

このような違いを考慮し、AM部品のCAD上で製造工程前に予想される表面粗さを設計し、仮想的な「設計表面付きCAD」(CAD with Designed Surface、CADwDS)を作成することができます。

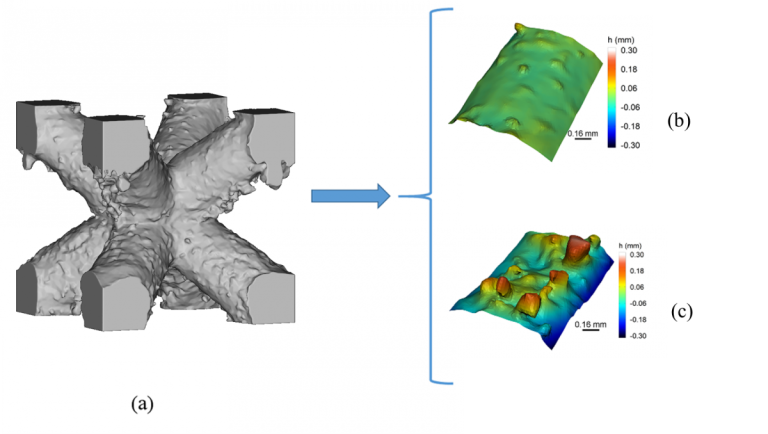

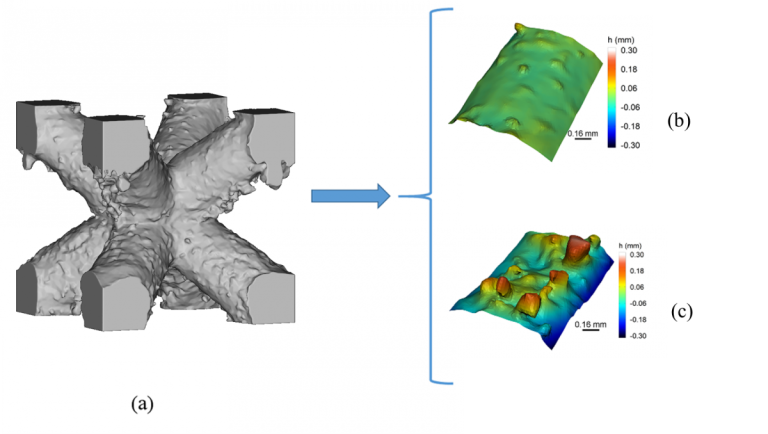

以下に示す研究は、XCTを適用してAMラティスから表面粗さを抽出する方法を示しています。

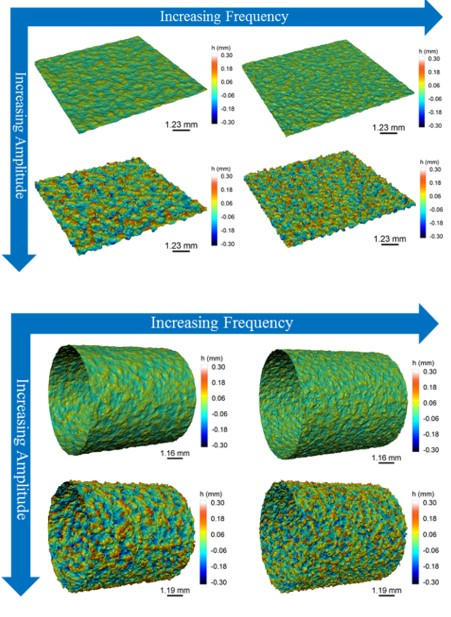

予想される表面粗さを考慮する

Younes Chahid氏が行った研究では、nTopologyの表面粗さブロックのパラメータ(周波数、振幅、シード)と従来のエンジニアリングであるISO 25178の面状パラメータ(Sa、Sq、Sp、Sv、Spd)を相関させるために、完全な要因実験計画法(DOE)を実行しました。この研究では、平面と円筒のジオメトリの両方で合計54のDOEサーフェスが作成されました。

その結果、周波数パラメータと従来の面状パラメータ「Spd」との相関に成功し、振幅と開発した「max(Sp, Sv)」のパラメータ(Sa、Sqも同様)とは別の相関があることがわかりました。これらの結果は、Powder Bed Fusionで生成される表面を再現するように、面粗さのパラメータを使用してCADモデルの表面粗さを設計することが可能であることを示しています。

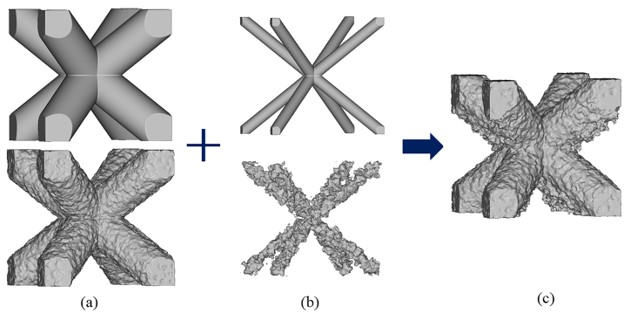

ラティス構造のCADモデルで表面粗さを設計するために、Chahid氏は2つのワークフローを開発しました。一つはXCTを用いてAMラティスの表面粗さを抽出するもの、もう一つは下図のように、ストラットを用いたラティスで上面と下面で異なる表面粗さを設計するものです。

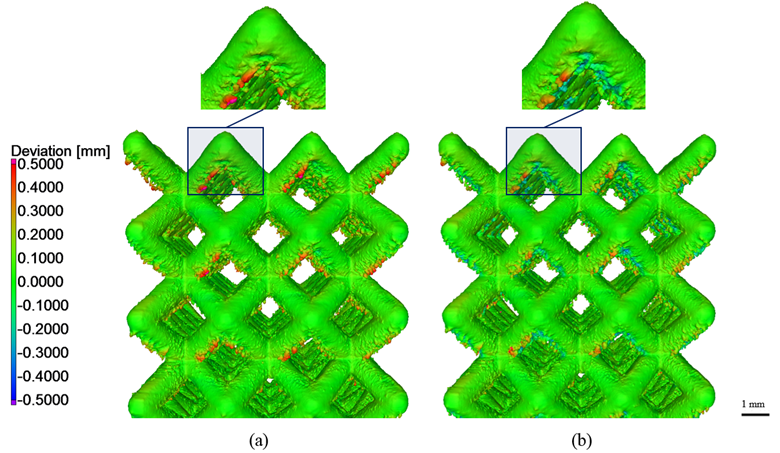

その結果、元の完全なCAD対XCTと比較すると、AMラティスのXCTに対して表面粗さが近く、かつ平均偏差が小さいCADwDSを得ることができました。詳細は、公開された研究論文「Additive manufactured lattice structures on CAD models for improved design validation(アディティブ・マニュファクチャリングのラティス構造のCADモデルにおけるパラメトリックデザインによる表面形状)」をご覧ください。

この分野の研究によって、AMプロセスの前に、予想される欠陥や逸脱を現実的かつよりよく想定した仮想CADモデルの設計が可能になります。この研究は、設計の検証プロセスを支援し、さまざまな印刷パラメータ、戦略、表面処理、およびAMパーツの挙動をコスト効率よく評価することを可能にするのです。

キーポイント

- AMの進化により、これまで製造不可能とされてきたアイデアやデザインの具現化が可能に。しかしAMの複雑さにより、AM用の医療用インプラントを設計・測定する際に考慮しなければならない新たな課題が発生している。

- AMの設計は複雑なため、従来の測定器では測定できないことが多く、X線CT(コンピュータ断層検査)の使用が必要な場合もある。

- AM用の医療デバイスを設計する場合、DfAMと計測ルールの両方を考慮しながら、特定の患者のために機能する設計を作成することが重要。