メッシュを作らずにインプリシットからプリントへ

アディティブ・マニュファクチャリングにより、増大している製品要件に対応した次世代熱交換器の設計を行うことができます。この記事で技術の進歩に伴い、レガシーシステムの限界はますます明らかになっています。設計の複雑化に伴い、多くのアディティブ・マニュファクチャリング(AM)ワークフローにおける最も弱いリンクは、システム間で設計データを転送するために使用される技術となっています。ここでは、この障害を回避する方法を紹介します。

Daeho Hong

November10, 2022

インターオペラビリティ(相互運用性)とは、システム間でデータを交換・通信する能力のことで、皆さんが思っている以上に日常的に使われています(そして、とても重要です)。しかし、私たちがその影響を実感するのは、主に物事が思うように動かないときです。

現在、エンジニアリング設計の現場では、多くのAM製品開発においてデータ交換がボトルネックになってきています。現在の仕組みでは、ソフトウェアとハードウェアの間で複雑な設計をやり取りする際に、多くの実用的な問題が発生し、極端な場合にはデータのやり取りが基本的に不可能になります。

提案したい解決策:

ソフトウェア間でインプリシット・ジオメトリを直接転送する「インプリシット・インターオペラビリティ」

この記事では、なぜ新しいデータ交換の仕組みが必要なのか、この問題を解決するためにどのようなアプローチをとるのかを説明します。また、Siemens Energy社が設計した、これまで印刷不可能だった産業用大型熱交換器をEOS社と共同で製造した成果もご紹介します。

現行ソリューションの問題とは

80年代以降、製造業界は格段に進歩してきました。現在の自動化されたシステムは、より高いスループットとより良い品質で製品を作ることができます。アディティブ・マニュファクチャリングは、従来の製造方法では不可能だった複雑な形状の部品を製造することができるため、製造業のエコシステムにおいて重要な役割を担っています。

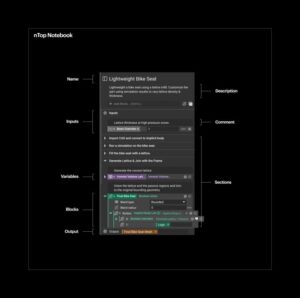

同時に、nTopology のような高度なエンジニアリング設計ソフトウェアにより、エンジニアはAM技術がもたらす設計の自由度を活用し、次世代の高性能な製品を開発することができます。

設計と製造の間のデータ交換に使用されるファイル形式は、これまでにもよく利用されてきましたが、あまり変化していません。これらはSTLメッシュのような離散化された形状に基づくものか、STEPファイルのような境界表現に基づくものです。これらのフォーマットはすべて、切削加工や射出成形などが唯一の選択肢であった時代に開発されたものです。現在行われているアディティブマニュファクチャリングの部品設計は、それらよりもはるかに複雑で、最大1000倍もの機能を持つことができます。

アディティブ・マニュファクチャリングは、もはや設計や製造に制限されることなく両者間のデータ転送によって実現される

航空宇宙、自動車、医療、消費者産業のエンジニアなど、現在生産されている最先端のAM製品を開発している多くのnTopologyユーザーと協力する中で、多くのプロジェクトの障害となっている現世代のデータ交換メカニズムに固有の、ある種の制限を特定しました。

現在のエンジニアリング製品開発のニーズに合わせて拡張した場合、既存のソリューションでは以下のようなファイルになります。

- 巨大-数ギガバイトに及ぶこともある。

- 無駄-生成、オープン、処理の計算に何時間もかかる。

- 不正確-実際の設計の近似値であるため、不正確である。

nTopologyでは、これらのデータ形式への変換をサポートし、メッシュおよびB-rep生成の速度・精度を向上させるために多大な投資を続けています。しかし、AM業界にはもっと良い解決策があると感じています。これは、このプロトタイププロジェクトのパートナーであるEOSなど、このエコシステムにいる他社のリーダーとも共有している考えです。

インプリシット・インターオペラビリティとは

インプリシット・インターオペラビリティとは、簡単に言うと、設計、製造準備、CAD、CAE、PLM、ビジュアライゼーションソフトウェアなどの間で、ジオメトリ精度や設計意図を損なうことなくインプリシットジオメトリを直接転送することを指します。

技術的な観点からは、この目標を達成するために様々な方法があります。 インプリシット・インターオペラビリティ の実装可能例の1つとそれ以前の例についてより深く知りたい場合は、こちらのCodeRepsの記事をご覧ください。

私たちの使命は、設計を生産に結びつけるためのあらゆるボトルネックを取り除くことです。

私たちは、アディティブマニュファクチャリングを最大限に活用するためには、インプリシット・モデリングが不可欠であると考えています。 インプリシット・インターオペラビリティ とは、近年のAM業界の課題であった大規模かつ複雑なメッシュファイルの生成、転送、処理に関わる障害を解消するものです。具体的には、以下のような設計データ交換のメソッドです。

- コンパクト-ファイルサイズはわずか数キロバイトで、数秒で生成されます。

- 正確-メッシュの近似値ではなく、ロスレス表現です。

- インテリジェント-”dumb solids”だけでなく、完全なパラメトリック編集をサポートしているため。

PoC(概念実証):産業用大型熱交換器

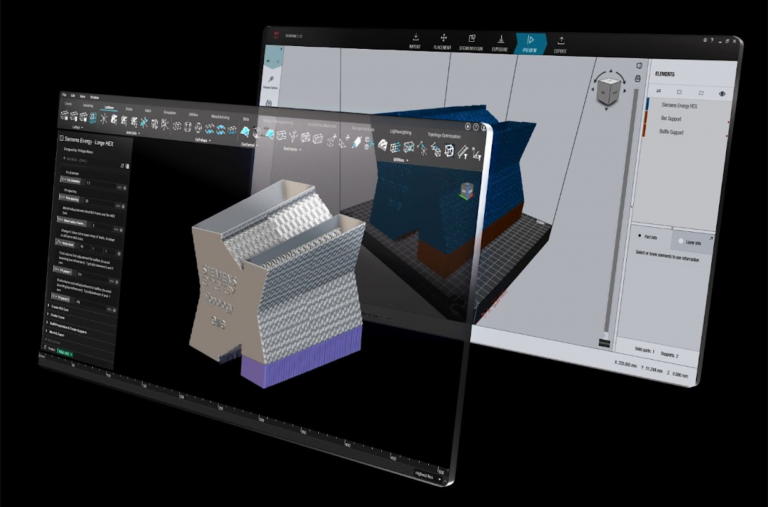

では、どのように理論を実践していったのか、詳しく見ていきましょう。このプロトタイプでは、EOSとのコラボレーションにより、nTopologyとEOSPRINT間のダイレクトなインプリシット接続を作成しました。

Siemens Energy社が設計した、これまでは印刷不可能だった産業用熱交換器の製造を目指したのです。

Ole Geisen氏( Siemens Energy社、アディティブマニュファクチャリング部門エンジニアリングサービス責任者)は、AMによる熱交換器の革新における課題について、「これまでファイルサイズについてはあまり問題になっていませんでした。しかしながら、トポロジー最適化、ジェネレーティブデザイン、DfAMなどの進化に伴い、部品の形状はますます複雑になってきています。その結果、このような複雑な形状を従来のデータフォーマットでやり取りすることが難しくなり、熱管理の革新を大きく妨げているのです。」と説明します。

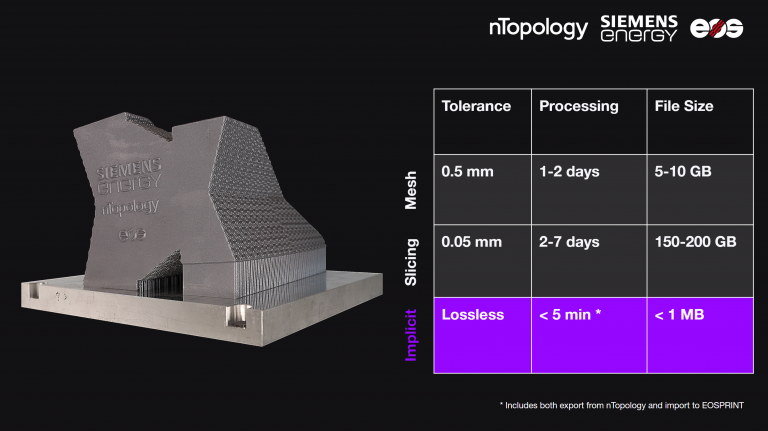

このデザインは内部構造が複雑でサイズも大きいため、メッシュ生成、ビルド準備、スライスなどの処理に数週間を費やさなければ、メッシュ化および製造をすることはできませんでした。さらに、結果として得られるデータは非常に大きくなり、その管理と処理には膨大な時間がかかります。

”これは魅力的な技術開発です。nTopologyとEOSは、このゲームの何年も先を進んでいます。同じくAMエコシステムにいる他社は、これから追いついてこなければなりません。”

Ole Geisen, Head of Engineering Services for AM at Siemens Energy

プロトタイプ:インプリシットからプリントへ

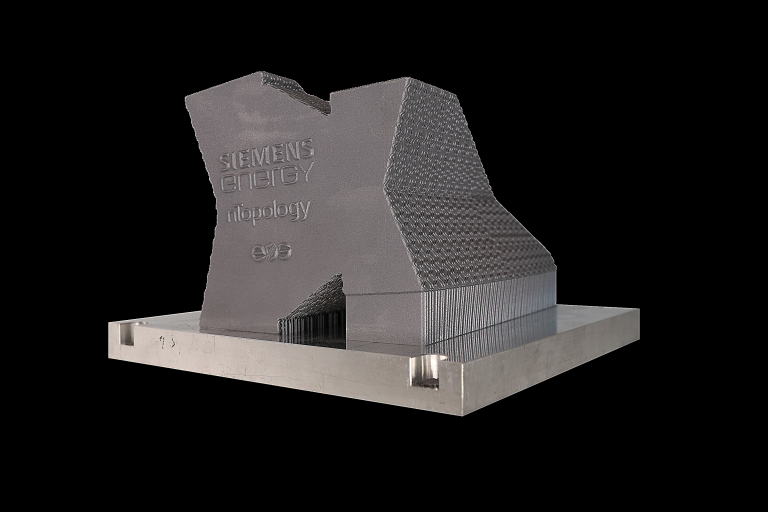

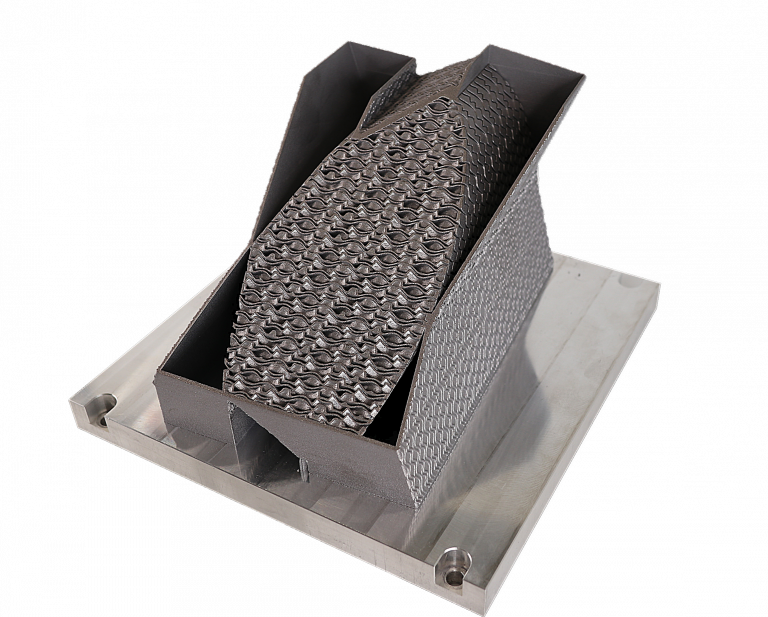

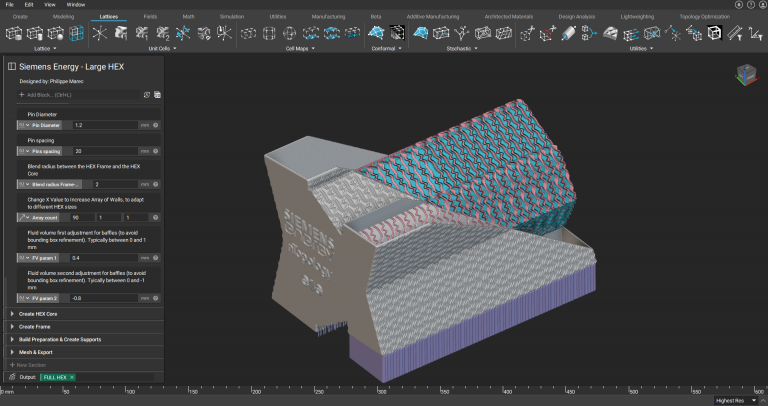

まず、熱交換器はnTopologyで設計されました。熱伝導を促進する波状のサーフェスで構成されたコアと、軽量化を図りながら設計の剛性を高めるためのジャイロイドベースのリブグリッドを外装に備えているのが特徴です。

オリジナルのデザインは約1mの長さでした。しかし、今回のデモでは、EOS 290システムのビルドボリュームに収まるよう、25%スケール(220×150×160mm)で製作されました。

そして、nTopologyからインプリシットデータ形式で設計をエクスポートしました。このファイルは1MB未満で、わずか数秒で生成されました。サポート部材もnTopologyで作成し、メッシュファイルとしてエクスポートしました。

次に、熱交換器の設計とサポート部材がEOSPRINTに直接読み込まれ、AMシステムの最適な精度でスライスされます。

最後に、熱交換器はEOS M290マシンで製造されました。EOSPRINTソフトウェアの革新的なスライス機能によって十分なレイヤーが生成され、造形を開始することができました。EOSPRINTはスライスを続け、計算された新しいスライスデータをプリンターに供給しました。

この先について

インプリシット・インターオペラビリティはnTopologyが力を入れて研究している分野であり、私たちのビジョンは、インプリシットデータ交換におけるあらゆる壁を排除することです。私たちはパートナー(このエコシステムのリーディングカンパニー)たちと協力して、ソフトウェアとハードウェアのシステム間で設計データを転送するための最適なツールをユーザーが選択できるよう、 インプリシット・インターオペラビリティ技術を開発しています。

nTopologyとEOSPRINTの直接接続は、現在はまだベータ版前の段階です。しかし、私たちはこの機能を一般リリースに反映させるために積極的に取り組んでいます。

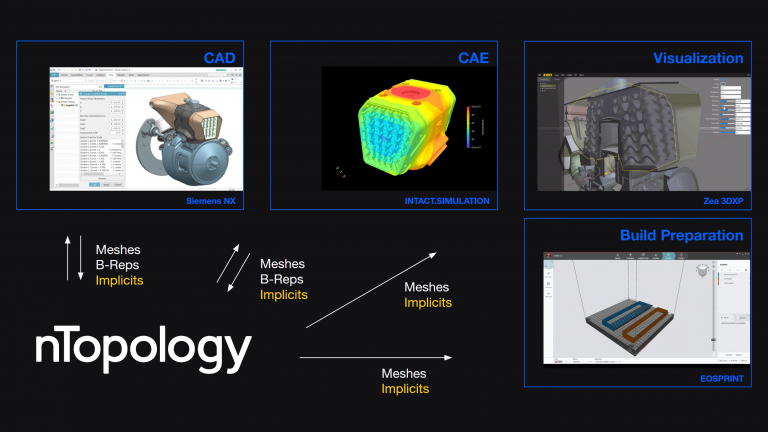

また、このプロジェクトにとどまらず、従来のCAD(Siemens NX)、CAE(INTACT.SIMULATION)、ビジュアライゼーション(Zea 3DXP)など、他の種類のソフトウェアとのインプリシット接続のプロトタイプも作成しました。

パートナー募集

この技術をさらに発展させるために、私たちとコラボレーションすることに興味はありませんか?アディティブマニュファクチャリングデータ交換の未来を一緒に作りましょう。以下の宛先へ連絡ください。

interop@ntopology.com