4つの熱管理トレンドとアディティブ・マニュファクチャリング

業界における真のイノベーターとなるためには、最新のエンジニアリング技術やテクノロジーに精通することが重要です。熱管理に影響を与える4つの業界トレンドと、アディティブ・マニュファクチャリングがどのようにそれらに対応できるかをご紹介します。

nTopology

September 15, 2022

- EV & 航空機の電動化

- モダナイゼーション&レトロフィット

- 精密加工&半導体

- アディティブ・マニュファクチャリングが熱交換器設計にもたらすもの

- より良い熱交換器を設計するためのソフトウェア

- キーポイント

あらゆる産業の製品がより革新的になり、より多くの機械・電気部品が組み込まれるようになってきています。これらの製品の要件はますます高まってきていて、その多くの場合で発熱量が高くなっています。熱管理エンジニアにとってこのような熱は、部品へのダメージを避け、製品の信頼性・安全性・耐久性を確保するために、新たな放熱方法を考えなければならない課題となっています。

熱交換器は、放熱のために製品設計によく組み込まれています。これらのデバイスは、ある流体から別の流体へ熱を伝達し、化学処理、発電所、自動車システムなど、さまざまな用途で重要な役割を担っています。

製品要件に影響を与える最新のトレンドを理解することは、革新的で業界をリードする可能性を秘めた製品を設計することの手助けとなるでしょう。ここでは、熱管理における最大のトレンドと、アディティブ・マニュファクチャリングがどのように競合他社に差をつけるのに役立つかについて説明します。

最近の熱管理に関する最重要トレンド

今日の熱管理は、小型化・高効率化する熱交換器(HEX)を必要とする複数の業界トレンドに影響を受けています。この記事では、電気自動車(EV)や航空機の電動化、自動運転車の台頭、近代化・改修、精密製造・半導体など、熱交換器設計に影響を与える最も重要なトレンドについて探っていきます。

EV & 航空機の電動化

出典

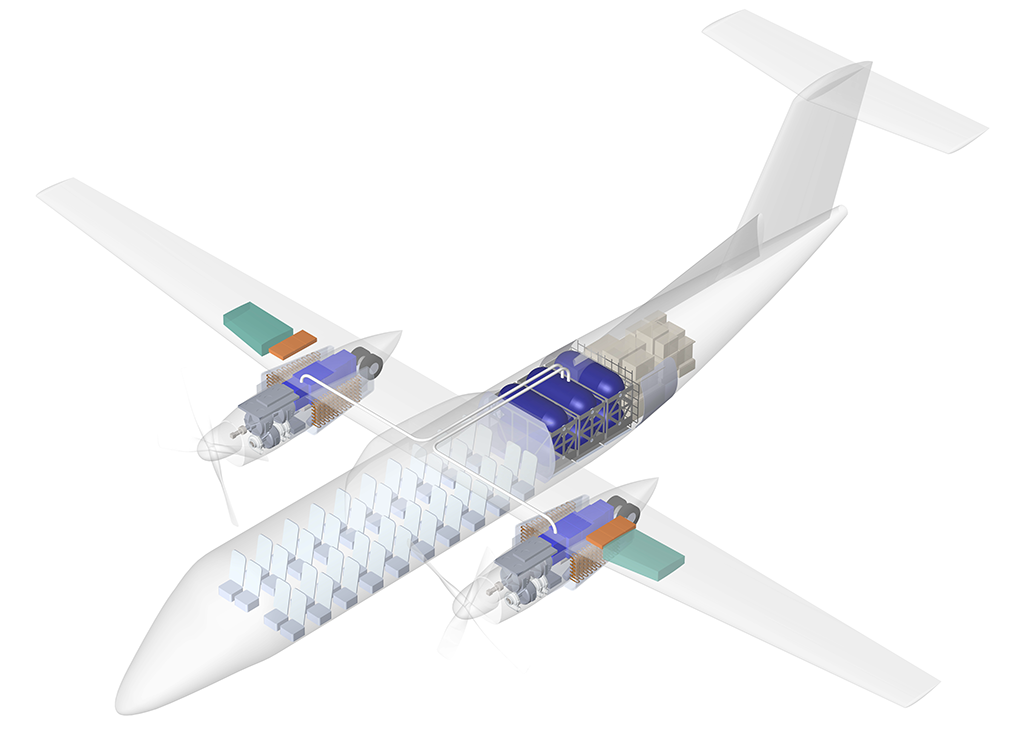

電気自動車やハイブリッド車、オール電化の需要が高まる中、航空宇宙や自動車のエンジニアは、熱管理に関する新たな課題に直面することになりそうです。電気自動車や電動航空機の熱管理システムを設計する際には、考慮すべきいくつかの重要なポイントがあります。まず第一に、システム内の熱源を理解する必要があります。

熱源には、パワーエレクトロニクス、バッテリー、モーターなどがあります。これらの複雑なシステムでは、車両の性能を確保しつつ航続距離を延ばし、また運転寿命を延ばすために、効率的な冷却が必要です。熱の発生源が分かれば、最も効果的な放熱方法が分かります。

熱交換器の設計を改善することは、熱管理をコントロールするための一つの方法ですが、課題もあります。EVや航空機の製品要件が進化すると、熱交換器の重量やサイズなど、新たな設計上の制約に直面する可能性があるのです。

出典

McKinsey社によると、2030年に販売される新車のうち最大15%が完全な自動運転車になる可能性があるといいます。しかし、自動車の自律走行を実現するために必要な処理能力は大きく、必要なチップの数が増え、その結果、チップから発生する総熱量が増加する可能性があります。このため、自動運転車の熱交換器を設計する自動車技術者は、冷却の必要性と小型化・軽量化の必要性を両立させなければならないという課題を抱えています。

自動運転車の制御電子機器は、完全自動型であろうとなかろうと、重大な安全係数となります。熱管理の不安定性による誤動作は、交通事故や大けが、さらには人命の損失など、悲惨な結果を招く可能性があります。熱交換器の設計は自動運転車の安全性と信頼性を確保するために重要な役割を担っているのです。

モダナイゼーション&レトロフィット

出典

すべての製品が今日におけるパフォーマンス要件を満たす設計とはなっていなかったため、産業機械や航空機などの高価値の資産には最新の熱管理システムを導入する企業が増えています。そうすることでこれらの高価な資産をより長く現場で使用することができ、総合的なパフォーマンスを向上させることができます。

しかし、 モダナイゼーションやレトロフィット には、新たな工学的課題が発生します。今回のような場合では、新しい熱交換器をシステムに導入することでより高い伝熱性能を、同等またはより小さなスペースでのさらなる軽量化を実現することが求められることが多くなります。

精密加工&半導体

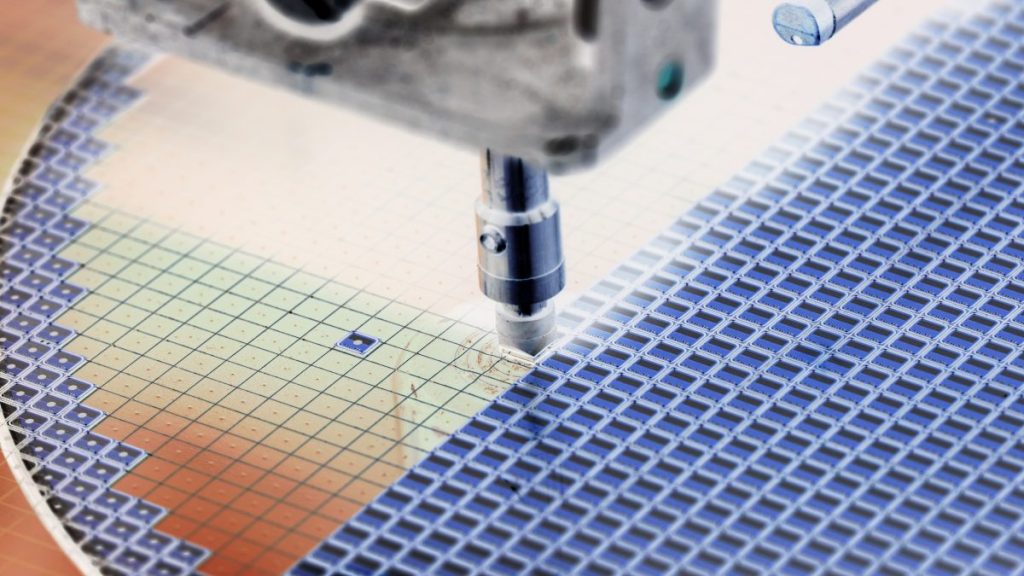

精密加工や半導体では、最適なパフォーマンスと製品品質を確保するために正確な温度制御が不可欠です。そのため、熱交換器の設計はこれらの産業において重要な検討事項となっています。

近年、サプライチェーンの混乱により、多くのメーカーが米国や欧州に新たな生産拠点を設立しています。土地代や人件費などのコスト増の対策としても、これらの施設はより高い効率で運用されなければなりません。

しかしながら熱管理は生産性のボトルネックとなることが多く、効率化を目指すメーカーにとって課題となっています。例えば、射出成形や熱成形において熱流はスループットと製品品質の両方に大きな影響を与えます。半導体製造では、ステージ間のウェーハ熱処理にかかる時間が、1日に生産するチップの数を大きく左右します。

このような熱管理の課題を確実に克服するためには、次世代の熱交換器を生み出すために必要なツール、技術、テクノロジーにアクセスする必要があるのです。

アディティブ・マニュファクチャリングが熱交換器設計にもたらすもの

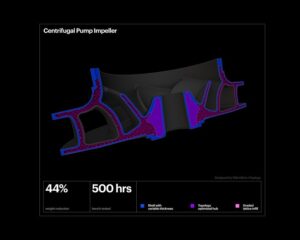

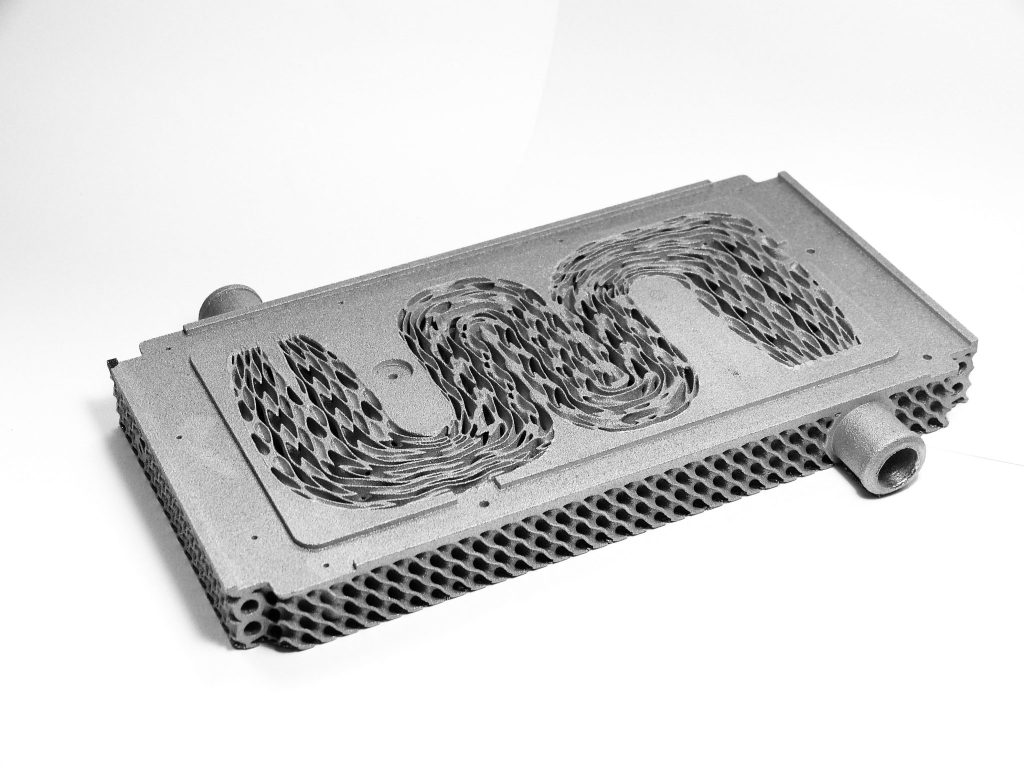

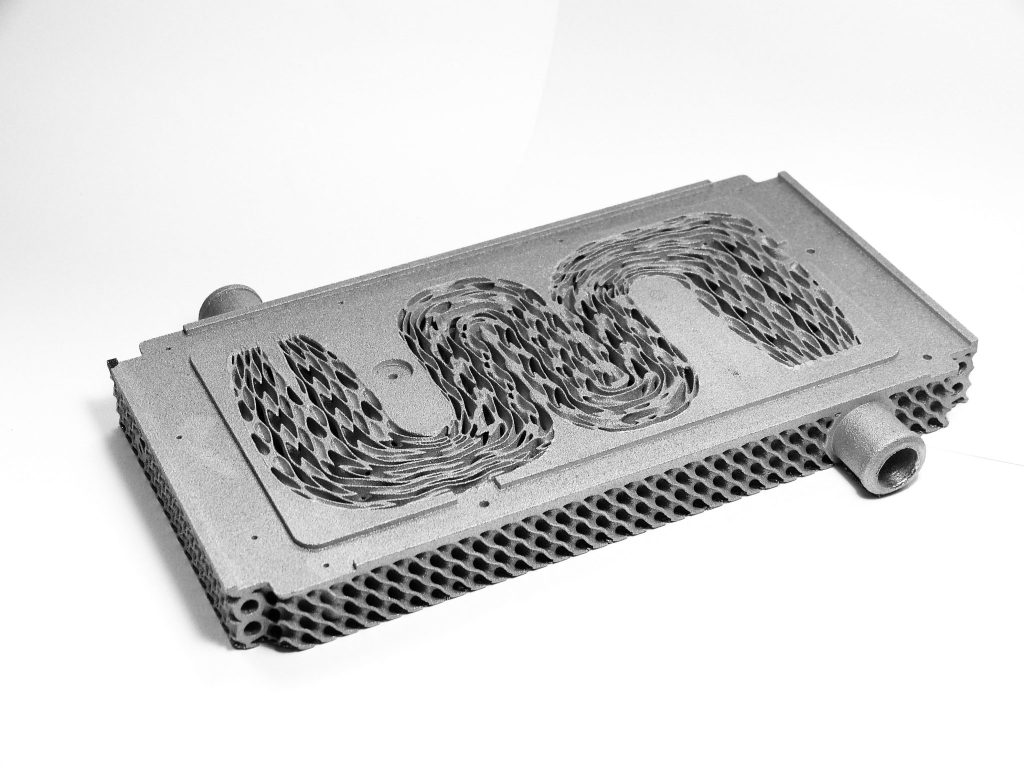

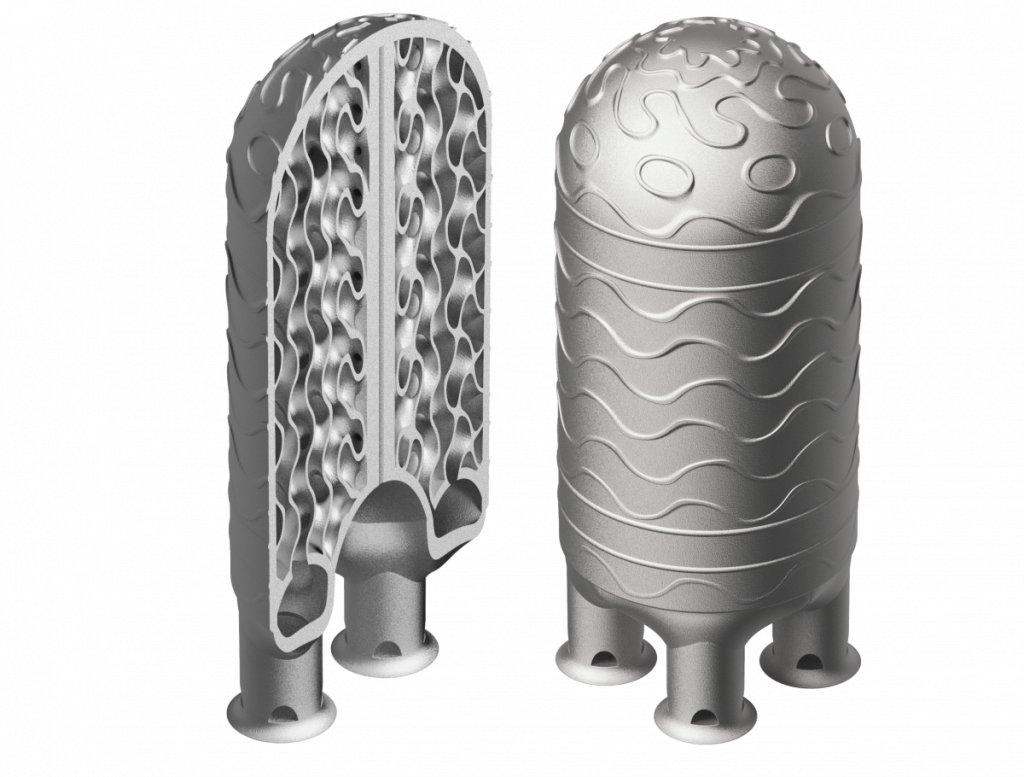

航空宇宙用途にコンパクトに設計され、ジャイロイドコアを採用したアディティブ・マニュファクチャリングに最適化されたモデルとなっている。

ここまでに説明したように、さまざまな傾向によってますます高度で高性能な熱交換器の必要性が高まっています。そしてより効果的な熱交換器を開発する方法の一つが、アディティブ・マニュファクチャリング (AM) です。

アディティブ・マニュファクチャリングは、従来の製造プロセスよりも設計上の制約が少なく、特に複雑な構造物を作る場合に適しています。つまり、AMを使えば、旧来の熱管理問題に新たな視点でアプローチすることができるのです。ここでは、熱管理におけるAMの利点をご紹介します。

複雑なラティスの構築

AMは、非常に複雑なラティス構造を構築できるのが特徴です。これらの構造は、重量、サイズ、製造性、性能など、製品のすべての要件を満たしながら、最大の表面積を最小の体積に収めることを可能にします。具体的には、ジャイロイドやダイヤモンドTPMS構造などのTPMS(Triply Periodic Minimal Surface)ラティスが、熱交換器の設計改善には理想的です。

同じスペースにより多くの伝熱面積を確保することで、伝熱効率を向上させることができます。

新しい形状最適化テクノロジーを適用

AMは新しい形状最適化テクノロジーを設計プロセスに導入することもできます。例えば、CFDシミュレーションを利用して熱交換器内部の流路を決定し、それを利用することで流量や圧力損失などの特定の要件に合わせて最適化するためのジオメトリを生成することができます。

その結果、従来のプロセスでは製造不可能であった高度に最適化された構造体が設計される可能性があるのです。

熱交換器を一体のボディで製作

従来の熱交換器は、複数の部品を溶接やろう付けなどの接合技術で組み立てた上で最終的に製品として製造されるのが一般的でした。そのため、リークポイントや信頼性低下の原因となる可能性があります。

これに対し、アディティブ・マニュファクチャリング方式の熱交換器は溶接やろう付けなどの接合方法を用いず、一つのボディとして製造することができます。この統合設計により、潜在的なリークポイントを排除し、全体的な信頼性を向上させることができます。また、アセンブリを1つの部品に統合することで在庫コストや人件費を削減でき、より大きな価値を生み出すことができます。

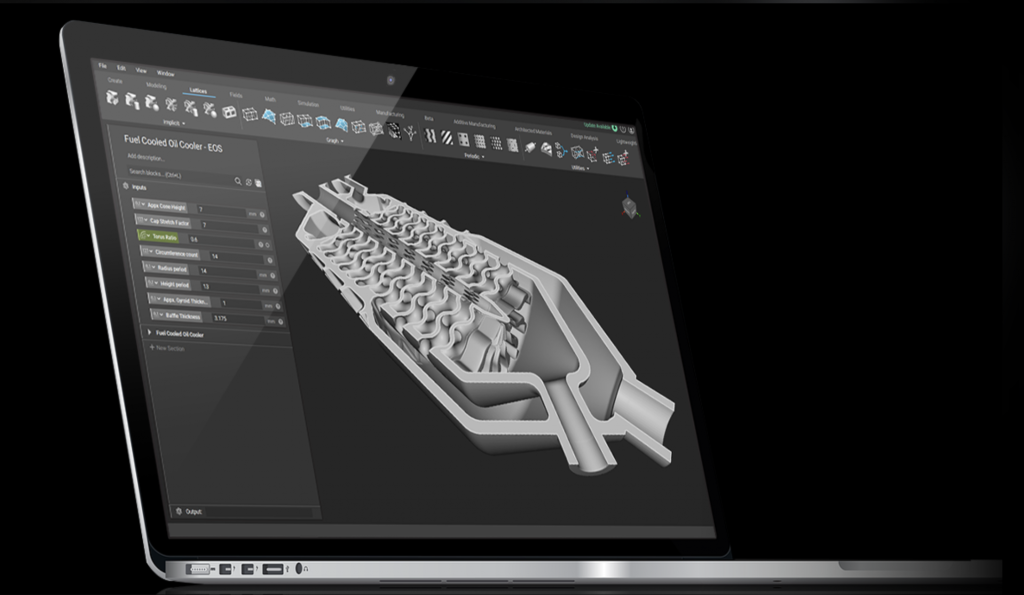

より良い熱交換器を設計するためのソフトウェア

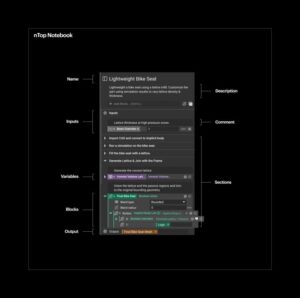

AMを最大限に活用するには高度なエンジニアリング設計ソフトウェアが必要です。nTopologyは、アディティブ・マニュファクチャリング用の最も強力なエンジニアリング設計ソフトウェアです。AM熱交換器の制御と微調整を可能にする、比類ない深みのある機能にアクセスできます。

nTopologyの主な熱管理に関する機能は以下のとおりです。

- 数十億要素まで拡張可能な業界最先端のラティス設計にアクセス可能。

- 線形、非線形、熱応力、過渡熱解析により、熱交換器および周辺部品の熱性能を迅速に評価。

- 新しい設計候補を生成し、メッシュを作成してDiscovery Liveに送り、高速なイテレーションやCFDコードを作成して仮想検証を実行。

- STLファイルサイズの制限を回避するため、インプリシット・ボディから直接マシンデータをスライスしてエクスポートしたり、メッシュを公差や閾値まで簡略化してSTL、OBJ、3MFとしてエクスポート。

- ブーリアンユニオンですべてのフィレット半径を制御し、重量を正確に計算。

- 熱マップや流れ場からフローおよびサーマルガイドを生成し(フィールドドリブン・ピン&フィンなど)、仮想バッフルを使って流れを過度に制限することなく制御可能。

アディティブ・マニュファクチャリングとnTopologyのような高度なエンジニアリング設計ソフトウェアを組み合わせることで、優れた信頼性と性能を持つコンパクトな熱交換器を開発することができます。

アディティブ・マニュファクチャリングがどのように熱管理の取り組みをサポートするかについては、当社の熱管理ガイドをお読みください。

キーポイント

- EV、自動運転車、モダナイゼーション&レトロフィット、精密製造、半導体など、多くの産業トレンドは、ますます高度な熱交換器を要求しています。

- アディティブ・マニュファクチャリングは、このような複雑化する要件を満たすために熱交換器の設計を最適化するのに役立つ、多くの利点を備えています。

- 適切なエンジニアリング設計ソフトウェアを使用することで、熱交換器の性能を最適化し、最新の業界トレンドに対応するためにアディティブ・マニュファクチャリングの利点を最大限に活用することができます。